一、锂电池组装流程及要点

1.1 锂电池组设计参数计算方法

根据电芯的型号和电池组总电压要求计算成品电池组总电压需要的串联数量公式:

电池组总电压V÷电芯标称电压V=电芯串联数量S

电池组总容量所需的电芯并联数量计算工式:

电池组总容量Ah÷电芯标称容量Ah=电芯并联数量P

电池组所需电芯数量公式:

并联电芯数量P×串联电芯数量S=电池组所需电芯数量

例:用标称容量2000mAh的18650三元锂电芯做一组60V20Ah的锂电池组,计算工式如下:

串联数量:60V÷3.7V≈17S

并联数量:20Ah÷2Ah=10P

电池组所需电芯数量:10P×17S=170支

即需要17S10P,总共170支电芯。

1.2 拼装固定

电池组装前先计划好和保护板的安装位置和总体尺寸,是否适合选好的外壳以及电动车的电池仓。类似18650的圆柱形电芯可以灵活拼装排列,满足不同体积的要求,大单体和软包电芯也可以根据要求拼装排列,但由于电芯本身体积较大导致电池组的体积相对固定。拼装电芯尽量使用支架,因为稳固性更好绝缘性也更好还更容易组装。如果不能使用支架,各串电芯接触部位必须做好绝缘措施。

电池组的排列固定就像是大楼的基石,如果排列不合理就会造成汇流排焊接困难排线分布复杂增加封装的难度以及短路的安全隐患。如果电芯固定松散,点焊后所有应力施加到汇流排上,极易造成焊点松动形成虚焊或汇流排脱落等造成电池组性能不稳定等故障。不使用支架固定电芯时常是分排固定,先在每排的两支电芯之间使用热熔胶粘接,然后再使用背胶青稞纸在每一排之间固定和绝缘,最后用抗拉强度更高的玻璃纤维胶带绑扎紧固。

1.3 焊接

焊接分为汇流排镍片和保护板排线与导线的焊接。

汇流排镍片的焊接:点焊前必须测试焊接效果,先用选好的镍片与同类型的电芯点焊再拔下镍片,如果拔下的镍片完好,电芯焊点上没有残留镍片说明是虚焊,需要调整点焊机的参数,直到再拔下的镍片焊点残缺,电芯焊点上残留有镍片。点焊时应注意电芯电极和镍片保持清洁平整,镍片的摆放要从上往下放避免镍片接触到其它电芯造成短路。点焊完成后应逐个检查焊点是否有虚焊和漏焊。如果是用导线锡焊连接时,烙铁温度不能过高,烙铁和电芯电极间的接触不应该超过3秒,高温容易造成电芯内部损坏。

保护板排线和导线的焊接:锡焊相对简单,一是要焊点光滑无虚焊,二是与电芯接触时间不能过长。焊接排线时顺序一定要正确,按照保护板厂家的说明,焊接时先取下排线不要插入保护板,一般先从总负极黑色线开始,焊接完毕检查确认排线顺序正确。保护板导线先焊接保护板一端的P-和B-再焊电池一端的B-,最后再插入排线。焊接时注意焊渣不能掉到电芯之间或防爆阀内,桌面的焊渣也要及时清理。

1.4 测试

首先检测总正极和P-的电压是否与总正极和B-的电压一致,如果一致则保护板正常,如果不一致则保护板可能有故障,可更换保护测试。使用充电仪0.2C 充电检测电池组是否能正常充电,观察充电时电芯和保护板有无发烫,单个电芯或单串电芯发烫应该及时更换,保护板发烫应该检查充电电压和电流是否正确,否则应及时更换。使用放电仪1C放电检测放电是否正常,放电同时测量每一串电芯电压,计算电池组的压差,如果压差过大必须修复至均衡状态,最大压差不应超过50mV,压差修复完成后再做一次放电测试,如果放电时同一串电芯压并断续扩大同则可推断该串电芯有损坏须更换。充放电正常,压差正常,温度正常后方可进行下一步。

1.5 绝缘封装

由于锂电池组内电芯排列紧密且数量多,每一串还有排线与保护板连接,绝缘工作就显得尤为重要。原则上所有裸露的导体都要青稞纸覆盖绝缘,分布的排线下方不能直接与电芯或镍片接触必须使用青稞纸或EVA泡棉绝缘,排线不能分布到容易挤压摩擦的部位。两组电芯上下重叠时中间必须使用环氧板或硅胶板分隔。安装保护板时下方必须用环氧板做好绝缘并固定好。在

电池组空缺处和四周粘上EVA泡棉做防震处理,电池组整理好后用环氧板封装定形,绑扎牢固后使用PVC热缩膜做好防水处理并在两端封口处打上有机硅胶。

电池外壳内部使用背胶青稞纸或硅胶板做好绝缘处理,并在四周贴上EVA泡棉防震,最后装入电池接好外壳的连接插头。

1.6 老化

组装好的电池组进行完整的充放电循环测试,检测电池组的实际容量。条件允许可进行震动测试防水测试等。

二、锂电池常见故障维修

首先要判断是否有维修价值,如果是外卖小哥的锂电池,几乎天天使用已经用了两年以上,这类锂电池就没有什么维修价值。还应该根据客户表述的故障情况大致推断维修费用,征询客户是否接受维修费用。

锂电池的故障除保护板损坏和电芯自然老化外损坏外,几乎都和压差有关,造成压差的原因主要有电芯的衰老程度不一至,个别电芯衰老快于其它电芯产生压差。某支电芯或某串电芯损坏导致该串电压低于其它串产生压差。

故障锂电池应先仔细观察外观结构是否完好,有无破损、漏液、有无烧焦发烫是否进水等,再测量充放电口的电压。

2.1零电压的维修

电池组0电压:首先应测量B-与电池组总正间是否有电压,如果有电压就检测连接导线是否有脱焊断路现象,如果线路正常就检查保护板是否因温度探头损坏等已开启保护功能,就可以判断故障点在保护板,可更换保护板或对电池组充电测试。

如果不经过保护板的电池组总正和总负也是0电压,有可能是由于电池长其闲置自放电造成,此时可不经过保护板直接对电池组的总正和总负充电也可单串充电激活电芯,充电电压一定要正确,单串充电电压是电芯的最高工作电压,整组充电电压:

磷酸铁锂充电电压=3.65V×S(串联数)

三元锂充电电压=4.2V×S(串联数)

开始应该用不大于0.2C的小电流充电,电压有回升后再加大电流最好不超过0.2C。当电压超过电芯的最低工作电压后再通过保护板充电。电芯激活后应该测量各串电压,如果压差太大说明有电芯已损坏无法激活,应该找到该串断开镍片,静置十分钟以上再逐个测量电芯电压,零电压或自放电最快的电芯即为损坏的电芯,需要更换。

2.2保护板故障判断

检测保护板是否正常的方法有:外观检查,观察MOS管是否炸开,元器件是否有灼烧痕迹;通过测试B-与总正极和P-与总正极的电压是否一致,电压相同保护板就正常,如果压差较大保护板就有问题。通过测量B-和P-间的电阻判断,如果电阻为零则为正常,如果不能导通则可能是MOS管没有打开或保护板异常。不同的保护板厂家电路设计不同,检测方法以厂家公布为准,如果没有标注生产厂家的可以通过替换保护板的方法来判断保护板是否有故障。一般对保护板进行更换而不是维修,因为保护板与电池组是实时通电的,如果有某个元件损坏就会产生连锁反应,造成其它元件性能衰减或损坏,如果维修不彻底就会埋下隐患。保护板的损坏一般都和充电电压电流不匹配有关,维修时一定要询问客户充电器的型号电压电流等参数。

2.3 容量明显减小的维修

充不满电:电池组有电压但不是满电压,充不满电充电器就自动跳灯无法继续充满电池。如果检测保护板和连接线路都正常,就可拔下保护板排线,逐个测量每一串电芯的电压,当中应该会有在其它串电芯还未充满电时就有一组或多组电芯已经充电到电芯的最高工作电压,保护板只要检测到有一串电芯达到最高工作电压后,为防止过充就会自动切断充电电路导致无法充电。修复的方法是平衡压差,有修复器的可直接将排线接入修复器自动修复,也可以通过单串充电的方法将每一串的电压充致均衡,在高低电压时压差最大,低电压修复最佳,电池组放电至保护,再单串充电至均衡。压差修复完成后必须要做放电测试,因为出现较大的压差时多数都是由于某一串里有电芯损坏造成的。要在放电的同时测量每一串的电压,如果有某串压差越来越大,就可以判断该串电芯有损坏的,可断开该串电芯镍片,静置十分钟以上再逐个测量电芯电压,零电压或自放电最快的电芯即为损坏的电芯,需要更换。

放不完电:电池组还没到放电截止电压就断电保护不能继续放电,电池组容量明显变小,续航里程明显减少。这类故障也是由于压差过大,虽然大部分电芯都还在有效工作电压区间,但是保护板检测到有某一串电芯已经达到最低工作电压,为防止过放就会自动切断放电电路导致无法继续放电。维修的方法与充不满电相同,只是把电芯的最高工作电压变为最低工作电压。

2.4 无法充放电的维修

电池组有电压但是无法充放电,在排除保护板损坏的前提下这类故障也是由于压差造成,但内部电芯损坏的机率更大。当正常的电芯电压已经在最高工作电压时,保护板启动过充保护,无法充电,但是损坏的电芯电压是已经是零或已经低于最低工作电压,保护板同时又启动过放保护,因此既无法充电也无法放电。修复的方法也是通过逐串电压测量找到零电压或电压最低那串,断开镍片,静置后找到损坏的电芯并更换。

2.5更换电芯的几种方法

前面阐述过电芯一致性的重要性,由于维修的都是使用过一段时间的电池,要找到一致性相同的电芯几乎不太可能,因此一般不建议直接找新电芯替换损坏的电芯,因为新旧电芯的内阻、SOC、容量的不一致性在使用过程中压差会逐步增大,产生充不满电或放不完电等故障。如果遇到确实只需更换一支电芯的情况,也要尽量要找同一厂家同一型号或相同容量、相同倍率、相同内阻的电芯替换。

减并法:为保证电芯的一致性和电池组的稳定性,在允许牺牲一部份容量的前提下可使用减并法。将原来电池组中每一串的并联数量减少一支,用减下来正常的电芯替换已经损坏的电芯就是减并法。例如:10S5P的电池组经检测其中有1串电芯5支都损坏,找不到相同参数的电芯替换,就可以把10串电芯中的每一串都取下一支,改成10S4P,除开坏的一串5支,取下的电芯还有9支是正常的,就可以利用其中的4支替换损坏的那串。这样修复的电池组都还是原来的电芯,一致性有保障,只是容量比原来少了20%。

加并法:是在减并法的基础上保证容量不变。方法在按照减并的方法完成后,另外找参数与原电芯相同的10支电芯,每一串增加一支,不能和减并法剩下的电芯混用,必须要使每一串都是4支旧电芯1支新换的电芯,这样才能达到每一串的平衡,从而保证每一串的一致性和电池组的稳定性。

减串法:是去掉损坏的那串电芯,将10S改为9S,这种方法是最简单最有效的方法,但是必须要清楚保护板是否支持减串工作,有些集成度高的保护板不能减串使用。还要了解减串后的电压是否能满足原来用电器的电压需求。

三、锂电池维修组装主要设备介绍

锂电池的PACK设备有数十万元的数控自动化和几千元的低端手动设备,一般的PACK设备都能完维修工作,可以根据自身条件和需求采购,下面介绍几款必备的设备

3.1 内阻仪

主要测量电芯的核心参数内阻和电压,常用的有台式内阻仪和手持式内阻仪(图3-1)。

图3-1

3.2 点焊机

一般锂电池的汇流排都是镍片点焊,因此点焊机(图3-2)必不可少。点焊机的工作原理是两个电极加压镍片使镍片和电芯之间在点焊机两电极的压力下形成一定的接触电阻,而焊接电流从一电极流经另一电极时在两接触电阻点形成瞬间的热熔接,且焊接电流瞬间从另一电极沿两镍片流至此电极形成回路,并且不会伤及被焊电芯的内部结构。点焊机种类繁多,常用的按工作原理分有直流脉冲式和直流储能式,激光点焊机等;按照焊机机头工作方式分有手持焊笔式,龙门架脚踏式、电动式、气动式,数控单双面自动点焊机等;直流脉冲手持焊笔式点焊机使用方便,价格最便宜也能满足0.2mm厚镍片的焊接,只是效率不高。

图3-2

3.3充电仪

可调直流稳压电源又称充电仪(图3-3),可根据情况选择电压0V-100V可调、0V-70V可调,电流0A-5A可调、0A-10A可调。可调范围越大价格越贵。

图3-3

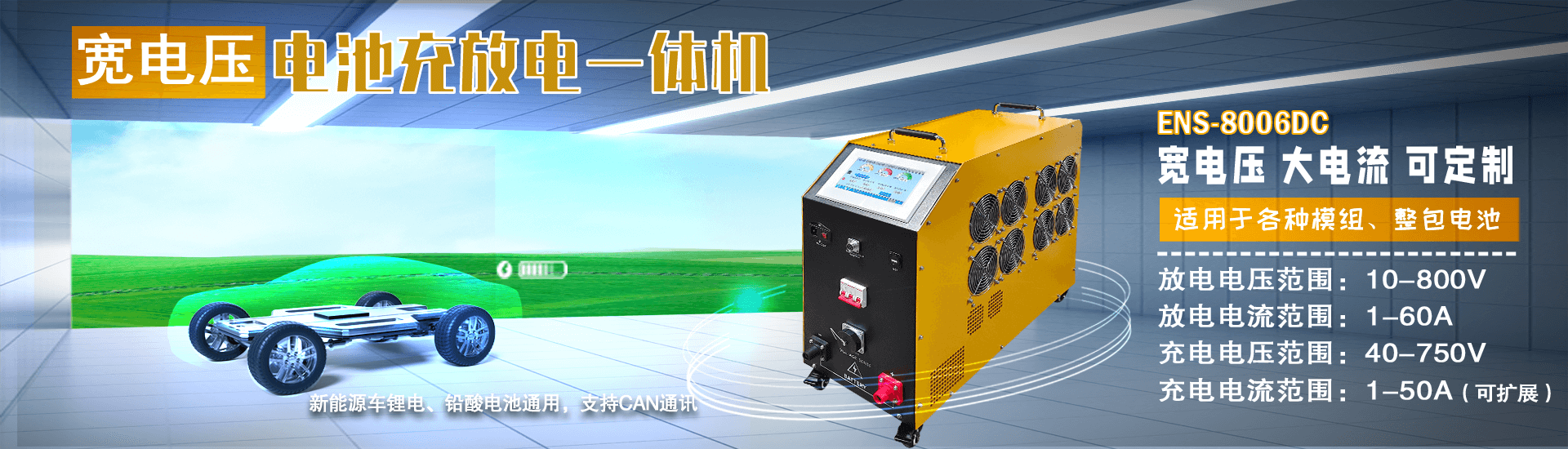

3.4 容量检测仪

容量检测仪(图3-4)也称放电仪,有价格较便宜的普通放电仪也有更贵可连接电脑显示SOC智能放电仪。选购时主要注意放电截止电压、最高放电电压、放电电流这些参数,一般整组放电测试用可选择截止电压24V最高放电电压90V,放电电流10A或20A的。

图3-4

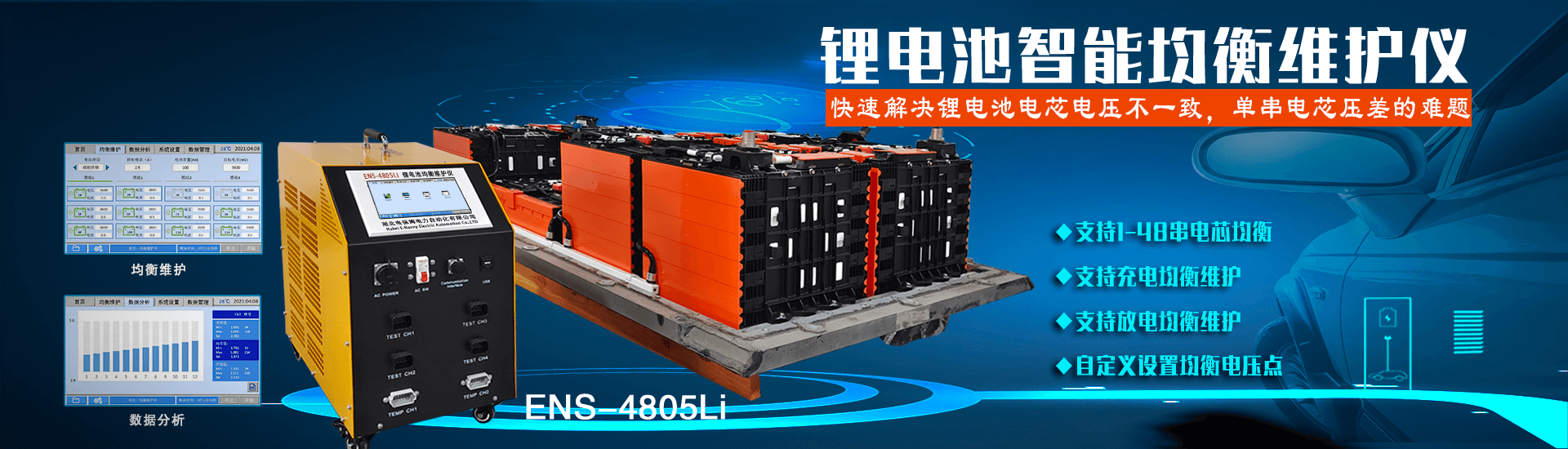

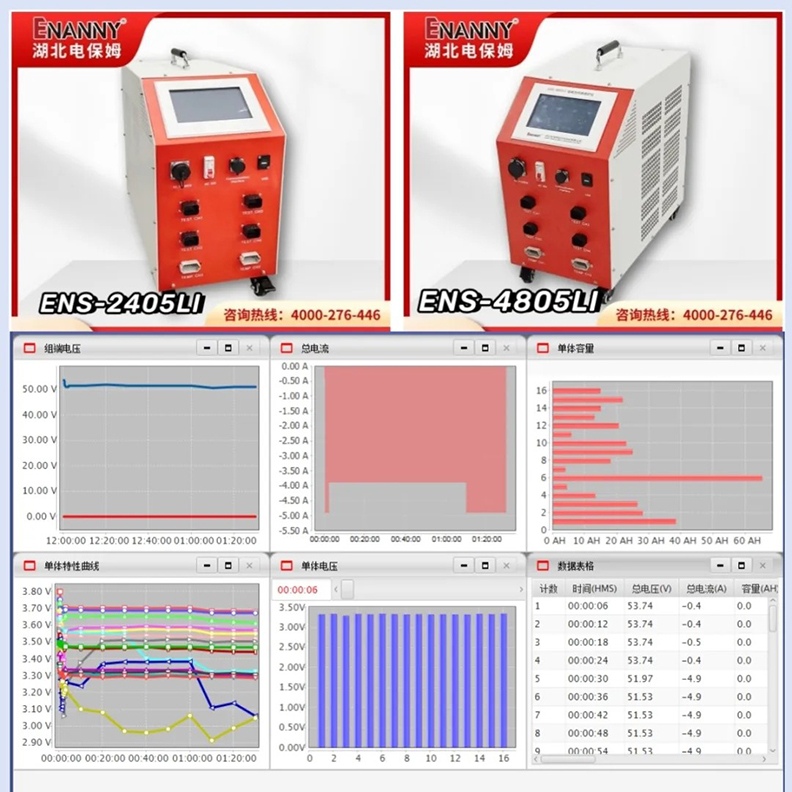

3.5修复仪

目前专用的修复仪(图6-5)品牌还比较少,其工作原理主要是通过连接电池排线检测每一串的电压,和总电压,可显示压差和检测排线顺序是否正确,通过整组放电至某串电芯达到最低工作电压,再通过每串单独放电致最低工作电压以达到修复压差的目的。修复仪在组装时也可以用作快速检测排线顺序和测量各串压差的工具。

铅酸电池修复仪

锂电池均衡仪

图3-5

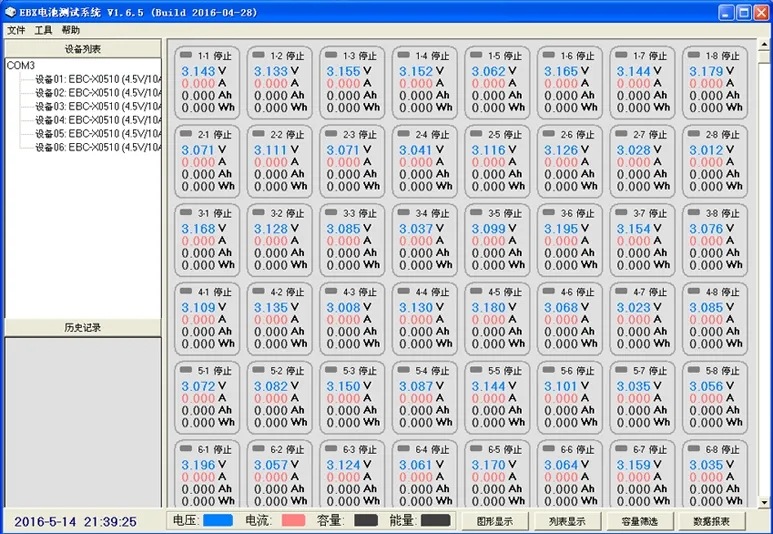

3.6分容柜

分容柜或称分容仪(图6-6),主要用于单体电芯的容量和循环寿命检测。其工作原理是通参数设置自动对电芯充电、静置、放电,以检测电芯的SOC和实际容量。也可以通过记录电芯充放电的循环次数检测电芯的实际使用寿命。在组装时如果所采购电芯一致性很差,可通过分容柜再进行一次分容配对以提高一致性,在维修电芯未标注容量时可通过分容检测电芯容量。

图3-6